PPとPEの違いとは?

PP(ポリプロピレン)とPE(ポリエチレン)は色も似ており、共通点も多いので、見分け方・使い分け方をあまり理解していない方も多いのではないでしょうか。そこで今回はその違いを説明したいと思います。

共通点

(1)どちらも炭素と水素からなる高分子。

(2)熱で溶融し、成形できる。(熱可塑性/射出成形可能)

(3)耐熱性は高くない。(PP:100℃ PE70-90℃)

(4)良く燃える。(自燃性/指定可燃物)

(5)比重が1以下。(PP:0.91-0.96 PE:0.95-0.97)

(6)絶縁体である。

(7)誘電率が低い。(高周波材料に使われる、電子レンジで発熱しない)

(8)吸水率は低い。(0.01%以下)

(9)無味、無臭、無毒である。

相違点

(1)融点はPPが高い。

(2)熱変形温度はPPが高い。(PE;30-50℃、PP;60-65℃)

(3)常用温度はPPが高い。(電気的連続使用温度:PE;50℃、PP;65℃)

(4)PPは硬く、PEは軟らかい。

(5)PPは完全な光沢性の無色透明フィルムができるが、PEは白濁したものしかない。

(6)PPは耐候性がPEよりかなり低い。

酸素、塩素やオゾンなどにより酸化されやすく、紫外線劣化が問題となることがある。(添加剤がより必要)

(7)用途分け

PE:軟質フィルムやシート、水道管、ガス管

PP:繊維、不織布、硬質シート、硬質部品、粘着テープ、硬質発泡体

PEの長所

・原料価格が安く、加工しやすい

・機械的強度が優れている

・低温時の機械的強度が特に優れている

・耐薬品性が優れているた

・耐候性が優れている

・吸水性がほとんど無いため防水性が高い

PEの短所

・接着性に悪いという特性を持つことから塗装や印刷には注意が必要

・耐熱性は低いため火や熱に弱い

PPの長所

-

●軽量性

ポリプロピレンは、比重が0.9と軽量です。比重が1よりも低いことから、水に浮かぶほどの軽量性を有しています。そのため、製品の軽量化目的で採用されることがあります。

-

●耐熱性

ポリプロピレンは、熱可塑性樹脂のなかでも耐熱温度が高い傾向にあります。

-

●耐薬品性

ポリプロピレンは、薬品による影響を受けにくいため、科学機器や医薬機器などにも多く採用されています。

-

●機械的強度に優れる

ポリプロピレンは、機械的強度に優れており、表面が硬くて耐摩耗性も良好です。

-

●低コストで大量生産できる

ポリプロピレンは、切削加工や曲げ加工などの加工がしやすく、射出成形や押出成形などさまざまな製法に対応できます。金型を使った製造をすれば、低コストで大量生産が可能です。

PPの短所

-

●耐候性に乏しい

ポリプロピレンは、一般的に紫外線に弱く、日光に当たると白くなってしまうので、屋外での使用には適していません。ただし、酸化防止剤などの添加剤を入れることで、改善が見込めます。

-

●接着しにくい

ポリプロピレンは、接着性に乏しい特徴があります。表面を粗くするなどの下地処理を施すことで改善はされますが、金属を接着するほどの強度を得るのは難しいです。

-

●印刷しにくい

ポリプロピレンは、そのままだと印刷が難しい材料です。印刷したい場合は、接着のときと同じく下地処理を施す必要があります。

PVC(ポリ塩化ビニル、塩ビ)とは。

PVC(ポリ塩化ビニル、塩ビ)は、ビニールや塩ビという名前で馴染み深い素材だ。プラスチック素材の中においても特に加工性に優れ、ポリエチレン(PE)やポリプロピレン(PP)、ポリスチレン(PS)、などとともに五大汎用樹脂として最も多用される素材の一つでもある。

ちなみに、五大汎用樹脂には、他にABS樹脂を加える場合やポリエチレンテレフタレート(PET)を加える場合もある。とりわけビニールが軟質プラスチックの総称であるように、PVC(ポリ塩化ビニル、塩ビ)は衣類やバッグ類といった柔らかい製品の素材として馴染み深い。

またその一方で硬質な製品にも使用される。硬質な製品の素材としてのPVC(ポリ塩化ビニル、塩ビ)は、強度や耐候性に優れるという特性から、看板やダクト、水道管などのパイプとして使用される。ちなみに軟質プラスチックとして使用された場合も高い耐候性と強度を持つことから、ゴルフで使用するキャディバックやボストンバッグの生地としても多用される素材だ。

このようにPVC(ポリ塩化ビニル、塩ビ)は、こうした硬軟両方の形状をとれるという点から、幅広い用途に使用され、また広く一般的に目にする素材とも言えるだろう。こうした幅広い用途の背景には、PVC(ポリ塩化ビニル、塩ビ)の加工性の高さが挙げられる。PVC(ポリ塩化ビニル、塩ビ)は加熱すると柔らかくなり成形することができる熱可塑性樹脂に分類されるが、対応している加工方法は多岐に渡っており、金型の代表的な加工方法でもある射出成形やブロー成形、真空成形や押出成形などにも対応している。

更には、切削加工や溶接、曲げ加工といった加工方法にも対応している素材で、製品や用途に応じて柔軟に加工することができる。また、着色性に優れていることや型押しなどの表面加工にも最適な素材で、外面の印象にこだわったプロダクトの素材としても多用される。

例えば上記で述べたバッグ類などにPVC(ポリ塩化ビニル、塩ビ)が多用されるのも加工性が高いという特性からである。本日はそんな一般的に幅広く使用され、さまざまなプロダクトの素材として活躍するプラスチック素材、PVC(ポリ塩化ビニル、塩ビ)についてご紹介しよう。

PVC(ポリ塩化ビニル、塩ビ)の長所

-

耐候性:耐候性に優れ、紫外線など外部の環境での使用にも耐えうる。

-

耐薬品性:耐薬品性に優れる。

-

耐酸性・耐アルカリ性:酸やアルカリに強い。強酸には僅かに侵される。

-

耐水性:耐水性に優れ水を通さない。

-

難燃性:難燃性が高く燃えにくい。

-

強度:高い強度を持つ。

-

電気絶縁性:電気絶縁性に優れ電気を通さない。

-

加工性:加工性に優れ硬質から軟質まで対応。型押し、エンボス加工にも最適

-

着色性:着色性にも優れる。印刷性も高くプリントできる。

-

価格:安価。

PVC(ポリ塩化ビニル、塩ビ)の短所

-

耐熱性:耐熱性に弱く加熱すると65℃から85℃で軟化する。

-

耐薬品性:有機溶剤などに弱く侵される。

-

耐衝撃性:耐衝撃性は低い。

PVC(ポリ塩化ビニル、塩ビ)の製法と種類

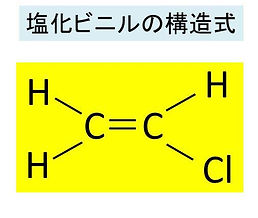

五大汎用樹脂の一つとして三番目に多いPVC(ポリ塩化ビニル、塩ビ)だが、どのように開発されたのだろうか。PVC(ポリ塩化ビニル、塩ビ)の歴史の項でもご紹介したが、もともとPVC(ポリ塩化ビニル、塩ビ)は塩化ビニルをベースに開発が行われた。

塩化ビニルは硬くて脆く、紫外線などに弱く塩素原子が外れ劣化しやすいといった弱点を持つが、こうした弱点を克服し広く工業用途に使用できるようにしたものがPVC(ポリ塩化ビニル、塩ビ)になる。PVC(ポリ塩化ビニル、塩ビ)の製法は、単体の塩化ビニルモノマーを付加重合させることで合成される。

また、柔らかい繊維素材などの変わりとして使用される場合には柔らかくする成分、可塑材を加えて配合する。この可塑材はフタル酸エステルが用いられていたが、環境の影響から代替材料として熱可塑性エラストマーも用いられる。尚2003年における環境省の発表ではフタル酸エステルは環境ホルモン作用は確認されないとの報告を上げている。

ちなみに、PVC(ポリ塩化ビニル、塩ビ)は基本的に塩化ビニルモノマーの重合によって作り出されるため1種類だが、可塑財の分量をコントロールすることによって硬質にも軟質にも形を変えることができる。可塑財の分量を多くすれば軟質のビニールとなり、ビニールハウスやバッグなどの繊維の代替材料として使用される。

この軟質の場合もPVC(ポリ塩化ビニル、塩ビ)の性能は基本的に変わらず、耐候性に優れ耐水性に優れた機能を発揮する。以下のPVC(ポリ塩化ビニル、塩ビ)の加工の部分で詳しくご紹介するが、ポリ塩化ビニルはこの可塑財の配合によって、形を変えありとあらゆるものに使用されているのだ。まさに五大汎用樹脂にふさわしい加工性の高さだといえよう。

PVC(ポリ塩化ビニル、塩ビ)の加工

PVC(ポリ塩化ビニル、塩ビ)は前述した通り、さまざまな加工方法に対応している。金型を使った成形方法では射出成形や真空成形、ブロー成形、押出成形など代表的な量産加工方法全般に対応しており、更には切削や溶接などにも対応している。また、加熱して柔らかくする可塑財の配合によって硬質、軟質さまざまな形状に対応できることから溶液状にしたPVC(ポリ塩化ビニル、塩ビ)に別の素材を浸してコーティングしたりディッピングしたりする加工方法にも対応している。一般的にプラスチックの加工方法では射出成形など加熱した樹脂を金型に注入して冷却して固形化する成形方法が多用されるが、ここではそんなポリPVC(ポリ塩化ビニル、塩ビ)ならではの加工と代表するプロダクトをご紹介しよう。

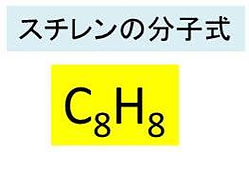

ポリスチレン(スチロール樹脂)とは 概要

ポリスチレン(スチロール樹脂)は、ABS樹脂などともにプラスチック加工で最も多く使用されている素材の一つである。熱可塑性樹脂としては最も安価な部類に入り、同時に高い加工性を有していることから、さまざまな成形方法に対応している。射出成形や押出成形、ブロー成形、真空成形など金型を使ったほとんどの成形方法で使用することができるため、最も身の回りに近い量産品に使用される。

例えば、食品用の容器や、CDケース、家電製品の筐体、自動車用のランプレンズやカバーなどあらゆるプロダクトに使用されている。また、ポリスチレン(スチロール樹脂)は発泡成形によって発泡スチロールとして馴染み深い素材でもある。発泡スチロールは、軽くて断熱性などに優れていることから、梱包用の資材としても多用される素材。

家電製品の緩衝材や、魚などの輸送用の梱包材、更にはカップラーメンの容器などに多用され、こちらの発泡スチロールも実に馴染み深い素材だ。このようにポリスチレン(スチロール樹脂)は、実に身の回りのあらゆる製品の材料として使用されており、生活用品として身近なプラスチック素材だということもできる。

えよう。

こうした汎用性の高さから、ポリスチレン(スチロール樹脂)は5大汎用樹脂の一つに数えられ、いわば安価で大量に物量を要する生活用品に最適なプラスチック素材である。ちなみにここでいう5大汎用樹脂とは、熱可塑性樹脂のうち、安価で生産量が多い樹脂のことをいい、ポリスチレン(スチロール樹脂)以外には、ポリエチレン (PE)やポリプロピレン (PP)、ポリ塩化ビニル(PVC)、ポリエチレンテレフタレート(PET)を指す。(この区分には諸説があり、ABS樹脂を加える場合や、ポリエチレン(PE)を高密度と低密度に分類する区分けの方法もある。)

いずれにせよ、ポリスチレン(スチロール樹脂)は、発泡スチロールなどに代表されるように、子供にも馴染み深く、常に生活に密着したプラスチック素材だと言えます。

ポリスチレン(発砲スチロル)の長所

・98パーセントが空気で軽い

・98パーセントが空気で断熱性に優れている。

・弾力があり衝撃吸収性に優れている

・極めて加工性が高い

・耐水性が高く

ポリスチレンの短所

・耐熱性が低い

・燃えやすい

・耐油性が低い

・耐薬性が低い

ABS樹脂の化学式

ABS樹脂の優れた物性は、構成する3種類のモノマーの特性に由来しておりまして、アクリロニトリルは機械的強度や耐熱性を、ブタジエンは耐衝撃性を、スチレンは流動性を付与しています。

今、お話ししました様にABS樹脂は3種類のモノマー単位からなるのですが、技術的にはポリスチレンに代表される「スチレン系樹脂」に分類されています。

ポリスチレンは流動性(成形加工性)に優れるものの、機械的強度や耐熱性では劣るため、様々な改質技術が検討されてきました。実はABSも、その改質技術の成果の一つです。

ポリスチレンの耐衝撃性を上げるために、ゴム成分を添加するという手法は古くから行われてきました。

その代表例が、「耐衝撃性ポリスチレン(HIPS)」であり、ゴム成分には「ポリブタジエン」を用い、これにスチレンをグラフト共重合させたものです。

他方、ポリスチレンの機械的強度を上げる手法として用いられたのは、「アクリロニトリル」を共重合するという手法で、「アクリロニトリル―スチレン樹脂(AS樹脂)」は使い捨てライターのガスボンベ部分などに用いられています。

ABS樹脂は、この「ゴム成分を添加する」という手法と、「アクリロニトリルを共重合する」という手法を組み合わせる事で、耐衝撃性や機械的強度、耐熱性の向上に成功し、ポリスチレンの弱点を克服した材料なのです。

特に耐衝撃性(アイゾット衝撃強さ)については、ABS樹脂はポリスチレンの40倍もの大きさを誇り、改質の効果が存分に発揮されています。

このABS樹脂における物性というものは、3種のモノマーの共重合により得られる訳ですが、一口に共重合といいましても、様々な形式が存在します。

モノマーがランダムに配列した「ランダム共重合体」、モノマーが交互に配列した「交互共重合体」、連続するモノマー単位(ブロック)同士が結合した「ブロック共重合体」、あるブロックから別のブロックが枝分かれした「グラフト共重合体」などの形式が挙げられます。

.png)

当然、共重合の形式により、物性は大きく変わります。

では、ABS樹脂はどの形式の共重合体なのでしょうか?

正解は「グラフト共重合体」なのです。

そこで、ABS樹脂の製造法を見てみましょう。

ABS樹脂の製造法には、大きく分けて、(1)ブレンド法、(2)グラフト法、(3)グラフトブレンド法の3法が存在します。

.png)

ブレンド法は、予め共重合しておいたAS樹脂とアクリロニトリル―ブタジエンゴム(NBR)を添加剤存在下で混合する事によりABS樹脂とする方法です。

グラフト法は、ポリブタジエンラテックス(ゴム成分)に、スチレンとアクリロニトリルを加え、グラフト重合させる事でABS樹脂とする方法で、ゴム成分の割合やグラフト率(=枝分かれの割合)などにより物性が大きく変化します。

グラフトブレンド法は、ブタジエンの比率がかなり高いラテックス状のABS樹脂をグラフト法で作り、これにラテックス状のAS樹脂を混合する方法です。

製造法の詳細は割愛しますが、グラフト化によりABS樹脂を構成する3成分が巧みに結合される事で、それぞれの有する特性が発現されるという事になります。

逆に、グラフト化を行わず、単にポリブタジエンとAS樹脂を混ぜたとしても、この混合物は脆く、機械的強度も低くて、とても使い物にはなりません。

この違いは、一体何なのでしょう?そこで、ABS樹脂のミクロ構造を見てみましょう。

ABS樹脂をミクロレベルで見てみると、AS樹脂の中に球状のゴム成分が散らばった構造をしています。

ゴム成分は、グラフト化により生成した「ポリブタジエンゴム(BR)」、「スチレンーブタジエンゴム(SBR)」、「アクリロニトリルーブタジエンゴム(NBR)」などが混ざった状態となっています。

まるでAS樹脂の「海」にゴム成分が「島」の様に浮いています。この様な構造を、「海島構造」と言います。

ミクロレベルでは、AS樹脂とゴム成分は分子レベルで混じり合わず、2つの相に分離しているのです(二相不均一系)。

しかも、島の部分のゴム成分の内部にも海の部分と同じAS樹脂が入り込んでいます。特にこの様な構造を「サラミ構造」と呼んでいます。

このサラミ構造こそが、ABS樹脂の耐衝撃性や耐熱性の理由なのです。

AS樹脂中にゴム成分が均一に分布する事で、どの方向から外力が与えられたとしても、ゴム成分がひずみ(力学的なエネルギー)を吸収する事が可能となります。

また、ゴム成分にAS樹脂が入り込んでいる事は、AS樹脂中にゴム成分を固定する“アンカー”の役割をしており、ゴム成分の分散状態を維持し、加熱時における安定性をも担保しています。

このサラミ構造は、グラフト化によって達成される構造であり、ABS樹脂の優れた物性を発現する源泉であると言えます。

ABS樹脂は物性面で優れるのみならず、製造コストも安いという実に有難いプラスチックなのですが、一つだけ問題があります。

「耐候性」に乏しいのです。

これは、ABS樹脂の分子内のブタジエンユニット(Bの部分)に残存する二重結合が、空気中の酸素や太陽光に含まれる紫外線の影響による酸化や架橋などの反応を受けやすいためです。

.png)

そこで、ABS分子内のブタジエンユニットについて、二重結合を含まない他のゴム成分に置き換える事が行われています。

例えば、「塩素化ポリエチレン」や、「エチレン―酢酸ビニル共重合体」などのゴム成分が挙げられます。

この様なABS樹脂のゴム成分を代替した樹脂の事を「AXB樹脂」と言います。

ここまでお話しさせて頂きました様に、ABS樹脂はミクロレベルで構造が制御された素材であり、この制御構造は共重合体、それもグラフト共重合体であるが故に構築されているのです。

従って、ご質問の様に単にポリアクリロニトリル(A)とポリブタジエン(B)とポリスチレン(S)を混ぜてもこの様なミクロレベルで制御された構造は得られず、ABS樹脂の持つ優れた物性を発現する事は出来ないのです。

ABS樹脂の長所

-

機械的性質に優れる

-

加工性に優れる

-

表面光沢性のある外観を作り出せる

短所

-

耐候性に劣る

-

可燃性である

ABS樹脂(ABS)とは…

ABS樹脂(acrylonitrile butadiene styrene copolymer、ABS)は、アクリロニトリル、ブタジエン、スチレンからなる熱可塑性樹脂の総称です。

.png)

.png)

ABS樹脂の難しさから抜け出しPET(ポリエチレンテレフタラート)に関する基礎的な内容について解説していきます。

エチレングリコールからPET(ポリエチレンテレフタラート)を製造する方法

PET(ポリエチレンテレフタラート)は、テレフタル酸とエチレングリコールの縮合重合によって合成されるポリマー(高分子)の一つです。

カルボン酸とアルコールとの脱水反応であるため、PETはエステルでもあります。

以下のような反応式で合成されます。

長所

ガラス繊維を配合して強化、エンジニアリングプラスチックとして用いられる

耐熱性、耐寒性に優れ、耐クリープや耐疲労性が大きく、成形性、寸法安定性が良い。

耐熱性に優れる 熱変形温度240℃、連続耐熱温度150℃ (繊維強化の場合)

耐寒性に優れる -60℃(繊維強化の場合)

透明性が良い

電気絶縁性が良い 耐アーク性:90~120sec

耐薬品性が良い

耐摩耗性 が良い

耐溶剤性に優れる

燃やしても有害ガスを出さない

短所

単体では脆い エンプラとして使用する際にはガラス繊維などで強化する。

高温やアルカリ雰囲気で加水分解を起こす

エンプラ POMポリアセタール樹脂: 結晶性が高く、耐疲労性に優れる

POM(ポリアセタール)化学式

(CH2O)n

基本的にCH2O (オキシメチレン又はホルムアルデヒド)を単位構造(モノマー)とした重合体(ポリマー)であるが、二つのタイプがある。

一つは、ホルムアルデヒドのみのホモポリマー、もう一つはオキシエチレン CH2CH2O がモノマーとして10モル%ほど加わったコポリマー (CH2O)n・(CH2CH2O)m 共重合体。

前者はデュポン社のデルリン、後者はポリプラスチックス社のジュラコン。

POM(ポリアセタール)物性の特徴

長所

機械的強度に優れる 結晶部と非晶部が混在している。

耐摩耗性、摺動性が良い 軸受けにも使用される。

寸法安定性が良い

電気的特性に優れる

連続使用温度が比較的高い

ホモポリマー約85℃。コポリマー約105℃で短時間なら約150℃。

吸水性が小さい 寸法安定性が良い。

耐溶剤性に優れる

短所

透明品がない 結晶化度が高く、コントロールできない。

強酸に侵される

耐候性が悪い 屋外の利用には安定剤が必要。

接着性が悪い POMに対応する適当な接着剤がない。

酸化指数が高い → 燃えやすい